PCB設計の効率と品質を向上させるにはどうすればよいですか?

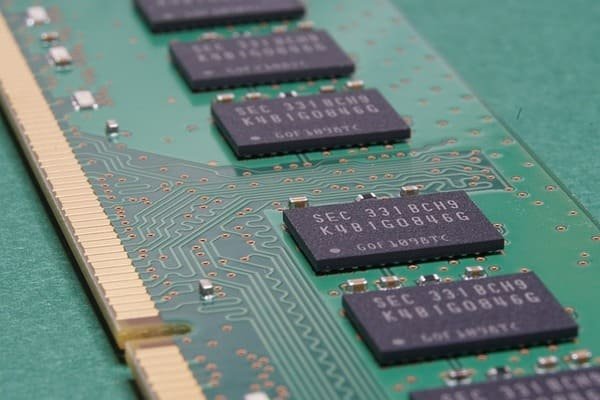

プリント基板(PCB)の設計は、正確さと効率性を必要とする複雑な作業です。多くのエンジニアやメーカーは、性能基準を満たしながら生産時間とコストを最小限に抑えるためにPCB設計の最適化に苦労しています。これらの課題は遅延やコスト増加、製品の品質低下につながることがあります。しかし、設計プロセスの重要な側面に焦点を当て、最新のツールを活用することで、PCB設計の効率と品質の両方を向上させることが可能です。.

PCB設計の効率と品質を向上させるには、重要な設計要素を考慮し、高度な設計ソフトウェアを利用して精度を高め、徹底的なテストと検証プロセスを実施することが必要です。.

PCB設計の向上は、生産の効率化だけでなく、信頼性の高い高性能な電子製品の実現にもつながります。.

[目次]

PCB設計において重要な考慮事項は何ですか?

効率的で高品質なPCBを設計するには、基板の性能と製造性に影響を与えるいくつかの重要な要素に注意を払う必要があります。.

PCB設計の主要な考慮事項には、部品の配置、信号の整合性、熱管理、製造性があります。.

これらの要素を最初から考慮することで、PCBが機能的および生産要件を満たすことを確実にします。.

コンポーネント配置

コンポーネントを戦略的に配置することで、信号経路の長さを最小限に抑え、電磁干渉(EMI)を低減します。適切な配置は、ルーティングや組み立ても容易にします。.

信号の整合性

高速・高周波のPCB設計においては、信号の整合性を維持することが不可欠です。これには、トレースの慎重なルーティング、インピーダンスのマッチング、信号間のクロストークの最小化が含まれます。.

| 考慮事項 | 重要性 | ベストプラクティス |

|---|---|---|

| コンポーネント配置 | 信号経路の長さとEMIを削減 | 関連するコンポーネントをグループ化し、接続部分間の距離を最小化 |

| 信号の整合性 | 信頼性の高いデータ伝送を確保 | 制御されたインピーダンス、差動ペア、適切なアースを使用 |

| 熱管理 | 過熱を防ぎ、長寿命を確保 | 熱 vias、ヒートシンク、十分な間隔を取り入れる |

| 製造性 | 容易な生産と組み立てを促進します | 標準的な製造プロセスに適した設計を行い、複雑な形状を避ける |

熱管理

効果的な熱管理は過度な熱蓄積を防ぎ、部品の性能低下やPCBの寿命短縮を防ぎます。技術には熱ビア、ヒートシンク、適切な材料選択が含まれます。.

製造性

製造性を考慮した設計により、PCBを効率的かつコスト効果的に生産できるようになります。これには標準設計ルールの遵守、過度に複雑なレイアウトの回避、適切な材料の選択が含まれます。.

最新の設計ソフトウェアはどのように設計の正確さを向上させることができますか?

最新のPCB設計ソフトウェアは、高度なツールと機能を提供し、設計プロセスの正確性と効率を大幅に向上させます。.

最新の設計ソフトウェアを利用することで、正確なレイアウトツール、自動エラー検出、シミュレーション機能を提供し、設計段階で潜在的な問題を早期に特定・修正できます。.

これらのソフトウェアソリューションは、設計プロセスを効率化し、人為的なミスを減らし、PCBが厳しい品質基準を満たすことを保証します。.

正確なレイアウトツール

高度なレイアウトツールにより、部品の正確な配置とトレースのルーティングが可能となり、設計仕様を高精度で満たします。.

自動エラー検出

自動エラー検出機能は、設計ルール違反、電気的不整合、潜在的な製造問題を特定し、設計者が生産前に問題に対処できるようにします。.

| 特徴 | 利点 | 例示ツール |

|---|---|---|

| 正確なレイアウトツール | 正確な部品配置とルーティングを保証 | Altium Designer、KiCad、Eagle |

| 自動エラー検出 | 設計エラーを削減し、信頼性を向上 | 設計ルールチェック(DRC)、電気ルールチェック(ERC) |

| シミュレーション機能 | 信号の整合性や熱性能のテストを可能にします | SPICEシミュレーション、熱解析ツール |

| コラボレーション機能 | チームワークと設計の一貫性を向上させる | クラウドベースのプラットフォーム、バージョン管理 |

シミュレーション機能

シミュレーションツールにより、設計者はさまざまな条件下でのPCBの電気的および熱的性能をテストでき、物理的な試作品を作る前に最適化が可能です。.

コラボレーション機能

最新の設計ソフトウェアには、チームワークを促進し、すべてのチームメンバーが最新の設計情報を使用できるようにするコラボレーション機能が含まれています。.

テストと検証はどのように設計の正確さを保証しますか?

徹底的なテストと検証は、PCB設計プロセスにおいて重要なステップであり、基板が意図したとおりに機能し、すべての仕様要件を満たしていることを確認します。.

包括的なテストと検証プロセスを実施することで、PCB設計に欠陥がなく、予想される条件下で信頼性が高く、業界標準に準拠していることを保証します。.

これらのプロセスは、顧客の期待に応える高品質なPCBを提供し、コストのかかる後工程修正の可能性を減らすのに役立ちます。.

プロトタイプテスト

プロトタイプの作成とテストにより、設計者は実環境でのPCBの機能と性能を評価し、大量生産前に必要な調整を特定できます。.

テスト設計(DFT)

設計段階でDFT原則を取り入れることで、テストやトラブルシューティングが容易になり、設計の信頼性と保守性が向上します。.

| テスト方法 | 目的 | ツール/技術 |

|---|---|---|

| プロトタイプテスト | 機能と性能を検証 | 機能テスト、環境試験 |

| テスト設計(DFT) | テストプロセスを簡素化し、信頼性を向上 | テストポイント、境界スキャン、ビルトインセルフテスト(BIST) |

| 自動光学検査(AOI) | 製造欠陥や組立問題を検出 | 高解像度カメラ、画像処理ソフトウェア |

| インサーキットテスト(ICT) | 電気性能と部品配置を検証します | ニードルテスター、フライングプローブテスター |

自動光学検査(AOI)

AOIシステムは高解像度カメラと画像処理ソフトウェアを使用して、部品の欠落、不適切な配置、はんだ付けの問題などの欠陥を検査し、高い製造品質を確保します。.

インサーキットテスト(ICT)

ICTはPCBの電気性能をテストし、各部品と接続を確認することで、搭載前に正しく動作していることを保証します。.

結論

PCB設計の効率と品質を向上させることは、信頼性が高く高性能な電子製品を製造するための基本です。重要な設計要素を考慮し、最新の設計ソフトウェアを活用して精度を高め、厳格なテストと検証プロセスを実施することで、設計者は性能と製造性の両面で最適化されたPCB設計を実現できます。私たちは、これらのベストプラクティスを優先し、多様なニーズに応える高品質なカスタムPCBを提供し、競争の激しい市場での成功をサポートします。.