Le processus de fabrication des PCB : un guide étape par étape

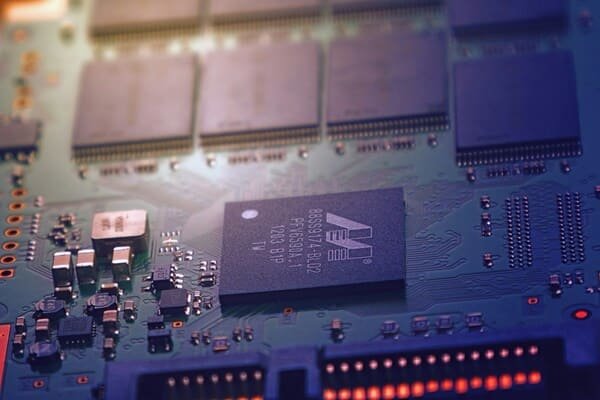

Le processus de fabrication d'un PCB peut sembler compliqué, mais il est crucial pour garantir des appareils électroniques de haute qualité et fiables. Comment exactement les PCB sont-ils fabriqués, de la conception à la production, et quelles étapes sont impliquées pour assurer leur qualité ? Décomposons le processus de fabrication des PCB étape par étape.

Le processus de fabrication des PCB implique plusieurs étapes clés, notamment la conception, la préparation des matériaux, la gravure et l'assemblage. Chaque étape est soigneusement contrôlée pour garantir que le produit final répond aux spécifications requises.

De la conception à la production, chaque étape du processus de fabrication des PCB est importante pour assurer le bon fonctionnement de la carte. Explorons comment les PCB sont fabriqués et comment le contrôle qualité garantit leur fiabilité.

[Table des matières]

- De la conception à la production : comment les PCB sont fabriqués

- Le rôle du logiciel CAO dans la conception de PCB

- Contrôle qualité dans la fabrication de PCB

De la conception à la production : comment les PCB sont fabriqués

Le parcours d'un PCB commence par la conception et se termine par une carte entièrement assemblée prête à être utilisée dans des appareils électroniques. Mais quelles sont les étapes clés pour transformer un concept en réalité ?

Le processus de fabrication des PCB comprend plusieurs étapes clés : la conception de la carte, la préparation des matériaux, la gravure des couches de cuivre, le perçage des trous et l'assemblage des composants. Chaque étape garantit que la carte répond à ses exigences fonctionnelles.

Étape 1 : Conception de PCB

La première étape de la fabrication de PCB consiste à concevoir la disposition, qui spécifie le placement des composants et des connexions. Cela se fait à l'aide de logiciels avancés pour créer un schéma détaillé.

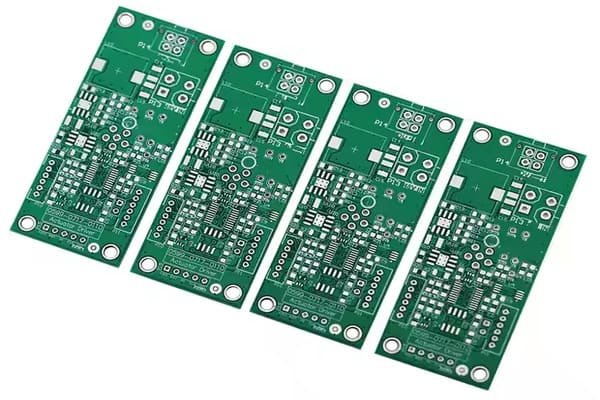

Étape 2 : Préparation des matériaux

Une fois la conception terminée, des matériaux comme le laminate en cuivre sont préparés pour former la base du PCB.

Étape 3 : Gravure

La gravure élimine l'excès de cuivre du matériau, laissant derrière les traces conductrices qui forment les chemins électriques entre les composants.

Étape 4 : Perçage et placage

Des trous sont percés pour insérer les composants, et un placage est appliqué pour connecter différentes couches du PCB.

| Étape de fabrication | Description |

|---|---|

| Conception du PCB | Création de la disposition et du schéma. |

| Préparation des matériaux | Préparation du laminate en cuivre. |

| Gravure | Élimination du cuivre excessif pour former des chemins électriques. |

| Perçage et Plombage | Création de trous et de connexions entre les couches. |

Le rôle du logiciel CAO dans la conception de PCB

La conception moderne de circuits imprimés repose fortement sur un logiciel de Conception Assistée par Ordinateur (CAO). Mais comment le logiciel CAO s'intègre-t-il dans le processus de conception, et quel rôle joue-t-il pour garantir précision et fonctionnalité ?

Le logiciel CAO est utilisé pour créer un modèle numérique détaillé du circuit imprimé. Ce logiciel permet aux concepteurs de planifier la disposition de la carte, de tracer les connexions électriques et d'identifier d'éventuels problèmes avant le début du processus de fabrication physique.

Planification et Mise en Page

Le logiciel CAO permet aux concepteurs de planifier soigneusement le placement des composants et des tracés, en optimisant la taille, la performance et la fabricabilité de la carte.

Simulation et Test

Avant la production, la conception peut être simulée dans le logiciel CAO pour identifier d'éventuels problèmes, tels que des interférences de signal ou des erreurs de placement des composants.

| Rôle du logiciel CAO | Description |

|---|---|

| Planification et Mise en Page | Concevoir la carte avec un placement et un routage optimisés des composants. |

| Simulation et Test | Tester virtuellement la conception pour s'assurer qu'elle répond aux spécifications. |

Contrôle qualité dans la fabrication de PCB

Garantir la qualité d'un circuit imprimé est essentiel pour ses performances et sa fiabilité. Mais quelles mesures de contrôle qualité sont mises en place pour s'assurer que chaque circuit imprimé respecte ses normes requises ?

Le contrôle qualité dans la fabrication de circuits imprimés inclut des inspections, des tests et la conformité aux normes industrielles. Ces mesures sont appliquées tout au long du processus de fabrication pour détecter les défauts et garantir que chaque carte est fonctionnelle et durable.

Techniques d'Inspection

Les méthodes d'inspection telles que l'inspection visuelle, l'Inspection Optique Automatisée (AOI) et l'inspection par rayons X sont utilisées pour détecter les défauts dans la conception du circuit, les tracés et les composants.

Test électrique

Les circuits imprimés sont testés pour garantir qu'ils répondent aux spécifications de performance, y compris les tests de continuité et les tests fonctionnels pour vérifier l'intégrité des chemins électriques.

| Méthode de Contrôle Qualité | Description |

|---|---|

| Inspection Visuelle | Détecte les défauts de surface ou les erreurs dans les composants. |

| AOI (Inspection Optique Automatisée) | Vérifie la présence de défauts dans le placement des composants et la soudure. |

| Test électrique | Vérifie la fonctionnalité et l'intégrité des voies électriques. |

Conclusion

En conclusion, le processus de fabrication des PCB est une procédure en plusieurs étapes qui implique une conception soignée, la préparation des matériaux, la gravure, le perçage et le contrôle qualité. Le logiciel CAO joue un rôle crucial pour garantir une conception précise et une fonctionnalité optimale, tandis que les mesures de contrôle qualité assurent que le produit final est fiable et conforme aux normes requises. Chacune de ces étapes est essentielle pour produire un PCB de haute qualité qui fonctionnera efficacement dans les appareils électroniques.