PCB製造における一般的な問題と解決策は何ですか?

PCB製造プロセス中に予期しない問題に遭遇したことはありますか?これらの問題は遅延、コスト増加、製品品質の低下につながり、プロジェクトに大きなフラストレーションや遅れを引き起こすことがあります。設計エラーから遅延納品、品質の不一致まで、PCB製造の課題は多岐にわたり、ビジネス運営に深刻な影響を与える可能性があります。しかし、これらの一般的な問題を理解し、効果的な解決策を実施することで、製造プロセスを改善し、よりスムーズで信頼性の高い結果を得ることができます。.

一般的なPCB製造の問題を特定し対処することは、納期を守り、品質基準を維持し、生産効率を最適化するために不可欠です。.

PCB製造の複雑さを乗り越えるには、設計、製造、納品段階での潜在的な落とし穴を認識する必要があります。PCB製造で直面する最も頻繁な問題を掘り下げ、それらを克服するための実用的な解決策を探りましょう。.

[目次]

- PCB製造における一般的な設計エラーは何ですか?また、それを避けるにはどうすればよいですか?

- 遅延した納品はあなたのPCBプロジェクトにどのような影響を与え、解決策は何ですか?

- PCB生産で発生する品質問題とその解決方法は何ですか?

- PCB製造における材料不足への対処方法は何ですか?

- PCBの組立欠陥を防ぐための解決策は何ですか?

- 結論

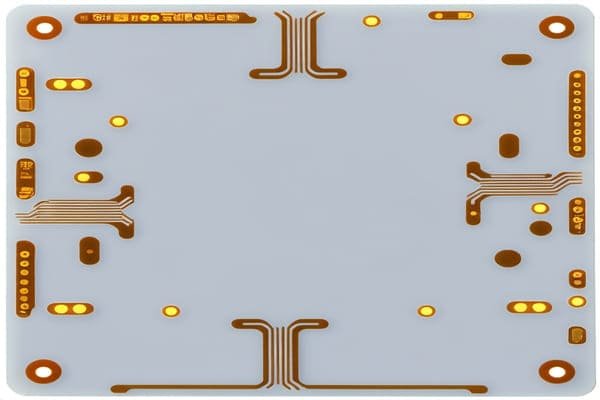

PCB製造における一般的な設計エラーは何ですか?また、それを避けるにはどうすればよいですか?

設計エラーはPCB製造で最も一般的な問題の一つであり、しばしば機能障害や生産コストの増加を引き起こします。.

正確なPCB設計は、製造欠陥を防ぎ、最終製品の機能性を確保するために非常に重要です。.

典型的な設計エラー

トレース幅の誤り

不適切なトレース幅は信号の整合性問題や過熱を引き起こす可能性があります。.

接地不足

不十分な接地は電磁干渉(EMI)や信号ノイズの原因となります。.

部品の誤配置

部品の誤配置は短絡や回路の誤動作を引き起こすことがあります。.

設計エラーを避けるための解決策

- 設計ソフトウェアを使用: 高度なPCB設計ソフトウェアを使用してヒューマンエラーを最小限に抑える。.

- 設計レビュー: 生産前に徹底的な設計レビューとシミュレーションを実施する。.

- 基準遵守: 業界標準とガイドラインに従ったPCB設計を行う。.

さらに深く掘り下げる

設計ルールチェック(DRC)の実施

設計ルールチェックは、事前に定められた設計制約を強制し、潜在的な問題を特定するのに役立ちます。.

Gerberファイルの正しい利用

Gerberファイルが正確に生成され、設計仕様に一致していることを確認し、レビューする。.

| 設計エラー | 解決策 |

|---|---|

| トレース幅の誤り | DRC対応のPCB設計ソフトウェアを使用する |

| 接地不足 | 適切なアース技術を実施する |

| 部品の誤配置 | 徹底的な設計レビューを行う |

遅延した納品はあなたのPCBプロジェクトにどのような影響を与え、解決策は何ですか?

納期遅延はプロジェクトのスケジュールに影響し、締め切りの遅れやコスト増加を引き起こす可能性があります。.

PCBのタイムリーな納品は、プロジェクトのスケジュールと顧客満足度を維持するために不可欠です。.

遅延の影響

プロジェクト遅延

PCBの納品遅れは生産ライン全体を停止させ、プロジェクトの遅延を引き起こすことがあります。.

コスト増加

遅延はしばしば迅速な配送料金や追いつくための労働コストの増加につながる。.

顧客不満足

納期を守れないことは評判を傷つけ、顧客喪失につながる可能性がある。.

遅延防止のための解決策

- 信頼できるサプライヤー: 時間通りに納品することで知られる信頼性の高いサプライヤーと提携する。.

- 明確なコミュニケーション: サプライヤーとの間で納期に関する明確なコミュニケーションチャネルを維持する。.

- バッファタイム: 予期しない遅延に備えてプロジェクトスケジュールにバッファ時間を組み込む。.

さらに深く掘り下げる

強固なサプライヤー関係の構築

サプライヤーとの強固な関係を築くことで、遅延時の優先対応や柔軟性が向上する。.

追跡システムの活用

PCB注文の状況を監視し、潜在的な遅延を予測するために追跡システムを導入する。.

| 遅延の影響 | 解決策 |

|---|---|

| プロジェクト遅延 | 信頼できるサプライヤーと提携する |

| コスト増加 | スケジュールにバッファ時間を組み込む |

| 顧客不満足 | 明確なコミュニケーションを維持する |

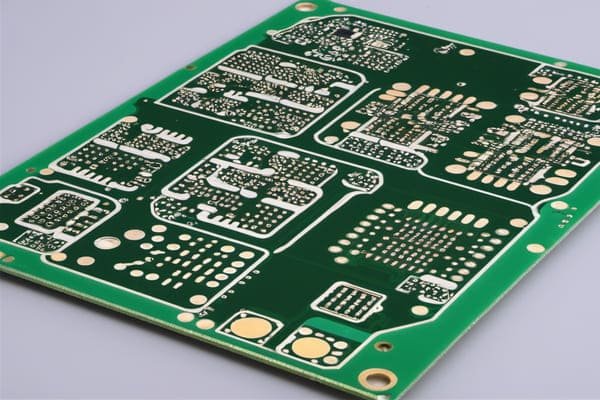

PCB生産で発生する品質問題とその解決方法は何ですか?

PCB製造における品質問題は、不良品の発生や再作業の増加、資源の無駄遣いにつながる可能性がある。.

PCB製造において高品質基準を維持することは、製品の信頼性と顧客満足を確保するために不可欠である。.

一般的な品質問題

はんだ付け不良

不適切なはんだ付けは接続の弱さや断続的な故障の原因となる。.

表面仕上げの問題

不十分な表面仕上げは腐食や部品の付着不良を引き起こす。.

層の位置ずれ

層の位置ずれは短絡や機能障害を引き起こす。.

品質問題を解決するための対策

- 自動検査: 自動光学検査(AOI)システムを使用して早期に不良を検出する。.

- 品質管理基準: 厳格な品質管理基準と定期的な監査を実施する。.

- 教育プログラム: 生産スタッフ向けに包括的なトレーニングを提供し、人為的なミスを最小限に抑える。.

さらに深く掘り下げる

自動光学検査(AOI)の導入

AOIシステムは不良検出の精度と速度を向上させ、不良PCBの発生を減らす。.

IPC規格の採用

IPC規格に従うことで、一貫した品質と業界のベストプラクティスの遵守を確保する。.

| 品質問題 | 解決策 |

|---|---|

| はんだ付け不良 | 自動はんだ付けとAOIシステムを使用する |

| 表面仕上げの問題 | 適切な表面処理工程を実施する |

| 層の位置ずれ | 精密機械と定期的な較正を活用する |

PCB製造における材料不足への対処方法は何ですか?

材料不足は製造工程を混乱させ、遅延やコスト増加につながる可能性があります。.

材料供給チェーンの効率的な管理は、不足を防ぎ、継続的なPCB生産を確保するために重要です。.

材料不足の原因

サプライチェーンの混乱

世界的な出来事や物流の問題が、必要な材料の供給を妨げることがあります。.

需要の増加

突発的な需要の高まりにより、材料在庫が急速に枯渇することがあります。.

在庫管理の不備

不十分な在庫計画は、予期しない不足を引き起こす可能性があります。.

材料不足に対処するための解決策

- サプライヤーの多様化: 単一のサプライヤーへの依存を避け、サプライヤー基盤を多様化する。.

- 在庫管理システム: 高度な在庫管理システムを導入し、在庫レベルをリアルタイムで監視する。.

- 需要予測: 需要予測ツールを使用して材料の必要量を予測し、注文を調整する。.

さらに深く掘り下げる

柔軟なサプライチェーンの構築

柔軟なサプライチェーンを構築することで、不足時に迅速に調達方法を調整できるようにする。.

安全在庫レベルの設定

安全在庫レベルを維持することで、予期せぬ材料不足に対するバッファを提供できます。.

| 不足の原因 | 解決策 |

|---|---|

| サプライチェーンの混乱 | サプライヤーを多様化し、柔軟性を構築する |

| 需要の増加 | 需要予測ツールを導入する |

| 在庫管理の不備 | 高度な在庫管理システムを使用する |

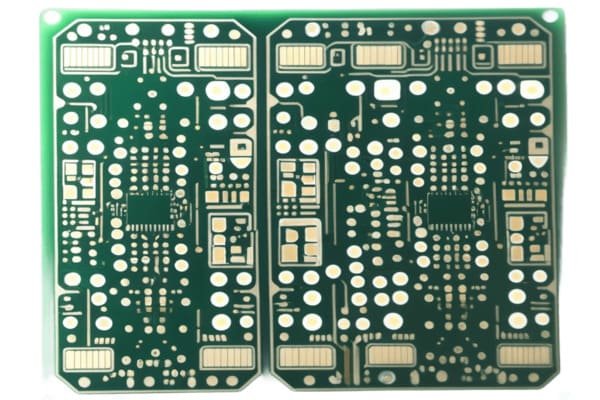

PCBの組立欠陥を防ぐための解決策は何ですか?

組立欠陥はPCBの機能性と信頼性を損なう可能性があり、コストのかかるやり直しや遅延を引き起こします。.

組立欠陥を防ぐことは、最終的なPCB製品の完全性と性能を確保するために不可欠です。.

一般的な組立欠陥

部品の位置ずれ

位置ずれは、PCBの接続不良や機能障害を引き起こす可能性があります。.

不十分なはんだ付け

不適切なはんだ付けは、弱い接合や回路の故障の原因となります。.

部品の損傷

組立時の取り扱い不注意により、敏感な部品が損傷することがあります。.

組立欠陥を防ぐための解決策

- 高精度組立装置: 正確な部品配置を確保するために高精度の機械を使用する。.

- 高品質なはんだ付け技術: 適切なはんだ付け技術と装置を導入し、強固な接続を確保する。.

- 取り扱い手順: 組み立て中に部品を保護するための厳格な取り扱い手順を確立する。.

さらに深く掘り下げる

ピックアンドプレースマシンの活用

ピックアンドプレースマシンは、部品の配置の正確さと速度を向上させ、ずれのリスクを減らします。.

組み立てスタッフの訓練

組み立てスタッフ向けの包括的な訓練プログラムは、人為的なミスを最小限に抑え、全体的な組み立て品質を向上させることができます。.

| 組み立て不良 | 解決策 |

|---|---|

| 部品の位置ずれ | 高精度のピックアンドプレースマシンを使用する |

| 不十分なはんだ付け | 高品質なはんだ付け技術を実施する |

| 部品の損傷 | 厳格な取り扱い手順を確立する |

結論

PCB製造は複雑なプロセスであり、設計ミスや納期遅延、品質問題、材料不足などさまざまな課題に直面することがあります。これらの一般的な問題を特定し、効果的な解決策を実施することで、PCB生産の信頼性、効率性、コスト効果を向上させることができます。堅牢な設計実践を重視し、強固なサプライヤー関係を維持し、厳格な品質管理を徹底し、サプライチェーンを最適化することが、製造上の障害を克服するための重要なステップです。これらの問題に積極的に対処することで、プロジェクトの円滑な進行を確保し、顧客との信頼と卓越性の基盤を築くことができます。これらの戦略を採用して、PCB製造の複雑さを乗り越え、持続的な成功を達成しましょう。.