Comprendiendo las Pruebas de PCB: Asegurando Calidad y Fiabilidad →

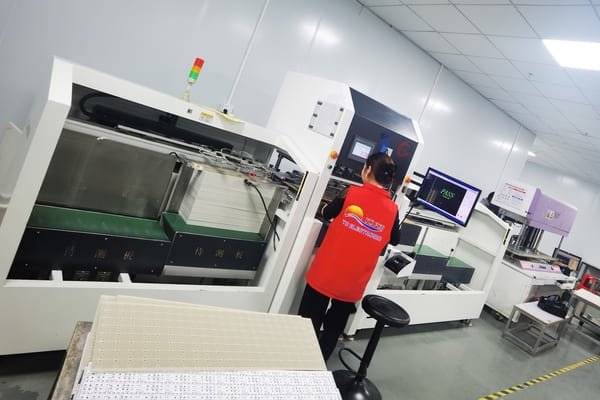

Las pruebas son un paso crítico en el proceso de fabricación de PCB para garantizar que la placa cumpla con los estándares requeridos y funcione correctamente en su aplicación prevista. Pero, ¿qué tipos de pruebas de PCB se utilizan, por qué es tan importante realizar pruebas antes de la producción en masa y cómo interpretar los resultados? Exploremos los diferentes tipos de pruebas de PCB y su importancia para garantizar la calidad y fiabilidad.

Las pruebas de PCB implican varios métodos como la inspección visual y las pruebas eléctricas para detectar problemas tempranamente. Realizar pruebas antes de la producción en masa ayuda a detectar defectos que podrían causar fallos en el producto, ahorrando tiempo y costos. Interpretar estos resultados con precisión asegura PCBs de alta calidad y fiabilidad.

Las pruebas de PCB aseguran que la placa funcione como se espera, evitando errores costosos en el proceso de producción. Analicemos los diferentes tipos de pruebas, por qué son importantes y cómo interpretar los resultados de las pruebas.

[Tabla de contenido]

- Diferentes tipos de pruebas de PCB (inspección visual, pruebas eléctricas, etc.)

- La importancia de las pruebas de PCB antes de la producción en masa

- Cómo interpretar los resultados de las pruebas de PCB

Diferentes tipos de pruebas de PCB (inspección visual, pruebas eléctricas, etc.)

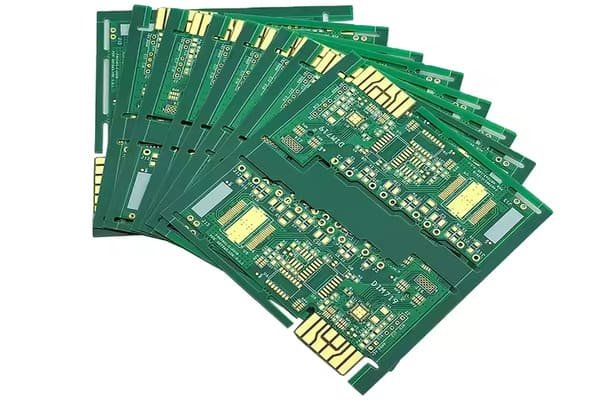

Las pruebas de PCB se pueden realizar de varias maneras para garantizar la calidad y funcionalidad de la placa. Desde inspecciones visuales simples hasta pruebas eléctricas complejas, cada método cumple un papel en la verificación del diseño y la calidad de fabricación de la placa. Pero, ¿cuáles son los diferentes tipos de pruebas de PCB y qué verifican?

Las pruebas de PCB incluyen métodos como inspección visual, pruebas eléctricas y pruebas funcionales. Estas pruebas detectan defectos como trazas rotas, malas soldaduras o componentes defectuosos que podrían afectar el rendimiento de la PCB.

Inspección visual

La inspección visual es la forma más básica de prueba e implica revisar la apariencia física de la placa en busca de defectos como trazas agrietadas, componentes faltantes o colocación incorrecta de componentes. Esto se realiza a menudo con herramientas de aumento o sistemas automatizados.

Pruebas Eléctricas

Las pruebas eléctricas aseguran que las rutas eléctricas de la PCB estén intactas y sean funcionales. Esto implica verificar la continuidad, la integridad de la señal y cualquier cortocircuito o circuito abierto que pueda interferir con el rendimiento de la placa.

Pruebas funcionales

Las pruebas funcionales verifican que la PCB opere correctamente en su entorno previsto. Esta prueba comprueba el rendimiento de la PCB simulando condiciones del mundo real para garantizar que la placa funcione según lo diseñado.

| Tipo de prueba | Qué verifica |

|---|---|

| Inspección visual | Detecta defectos físicos como trazas agrietadas y colocación incorrecta de componentes. |

| Pruebas Eléctricas | Verifica la continuidad, cortocircuitos y la integridad de la señal. |

| Pruebas funcionales | Confirma que la PCB funcione como se espera en condiciones reales. |

La importancia de las pruebas de PCB antes de la producción en masa

Realizar pruebas a una PCB antes de la producción en masa es esencial para identificar defectos y evitar errores costosos. Pero, ¿por qué es tan crucial realizar pruebas antes de proceder a la producción a gran escala?

Las pruebas de PCB antes de la producción en masa ayudan a detectar defectos temprano en el proceso. Permiten realizar los ajustes necesarios, reduciendo el riesgo de producir grandes cantidades de placas defectuosas y evitando retrasos y costos adicionales.

Detección temprana de defectos

Las pruebas antes de la producción en masa permiten a los fabricantes identificar y solucionar defectos de diseño o fabricación antes de ampliar la producción. Esto evita la creación de grandes lotes de PCBs defectuosos, ahorrando tiempo y dinero a largo plazo.

Reducción de residuos y costos

Al detectar los problemas temprano, las pruebas de PCB ayudan a minimizar residuos, retrabajos y los costos asociados con productos defectuosos que llegan al mercado.

| Importancia de las pruebas previas a la producción en masa | Beneficios |

|---|---|

| Detección temprana de defectos | Permite corregir tempranamente problemas de diseño y fabricación. |

| Reducción de residuos y costos | Minimiza retrabajos y evita la producción de placas defectuosas. |

Cómo interpretar los resultados de las pruebas de PCB

Una vez que la PCB ha sido probada, interpretar correctamente los resultados es esencial para entender la calidad de la placa. Pero, ¿cómo se analizan los resultados de las pruebas de PCB y qué indican sobre el rendimiento de la placa?

Interpretar los resultados de las pruebas de PCB implica revisar los datos para determinar si la placa cumple con las especificaciones requeridas. Los problemas comunes que pueden surgir incluyen problemas de continuidad, colocación incorrecta de componentes o problemas térmicos. Identificar estos resultados temprano permite tomar acciones correctivas rápidas.

Comprensión de los resultados de las pruebas eléctricas

Los resultados de las pruebas eléctricas mostrarán si hay circuitos abiertos, cortocircuitos u otros problemas con las rutas eléctricas de la placa. Si los resultados indican una interrupción en la continuidad, sugiere un problema con la traza o conexión.

Análisis de los resultados de las pruebas funcionales

Los resultados de las pruebas funcionales proporcionarán información sobre si la PCB funciona como se espera en condiciones reales. Si la placa no cumple con su tarea prevista, es necesario investigar para determinar la causa, como una colocación deficiente de componentes o soldadura inadecuada.

| Interpretación de resultados de las pruebas | Qué indica |

|---|---|

| Fallas en las pruebas eléctricas | Indica problemas de continuidad, circuitos abiertos o cortocircuitos. |

| Fallas en las pruebas funcionales | Sugiere que la PCB no funciona como se espera en condiciones reales. |

Conclusión

En conclusión, la prueba de PCB es un paso crítico para garantizar que el producto final cumpla con los estándares de calidad y fiabilidad. Al realizar inspecciones visuales, pruebas eléctricas y pruebas funcionales, los fabricantes pueden detectar defectos temprano y realizar las correcciones necesarias antes de la producción en masa. Interpretar los resultados de las pruebas con precisión asegura que solo se produzcan PCB de alta calidad, evitando errores costosos y garantizando la longevidad y fiabilidad de los dispositivos electrónicos que alimentan.